یادم میآید در ابتدای کارم، تصور میکردم اینورتر یک جعبه جادویی است که فقط ولتاژ را کم و زیاد میکند. در یک پروژه، مجبور بودم سرعت یک نوار نقاله طولانی را تغییر دهم. من زمان شتاب (Acceleration Time) را از تنظیمات پیشفرض کارخانه (مثلاً ۱۰ ثانیه) به ۲ ثانیه کاهش دادم. نتیجه فاجعه بود: به محض فرمان استارت، موتور یک "تشنج" شدید کرد، جریان کشی لحظهای بالا رفت و اینورتر در حالت "خطای جریان بیش از حد" (Overcurrent Fault) متوقف شد. آن روز فهمیدم که تنظیم پارامترهای اینورتر، نه یک سلیقه، بلکه یک علم است؛ علمی که به موتور زمان میدهد تا با تغییرات کنار بیاید. این سه پارامتر پایه (فرکانس، زمان شتاب و توقف) دروازه ورود شما به دنیای کنترل موتور هستند. این راهنما، خلاصهای از صدها ساعت خطا و موفقیت در اتاقهای کنترل صنعت است.

بخش ۱: مقدمه مفهومی: اینورتر، مترجم زبان موتور + داستان واقعی

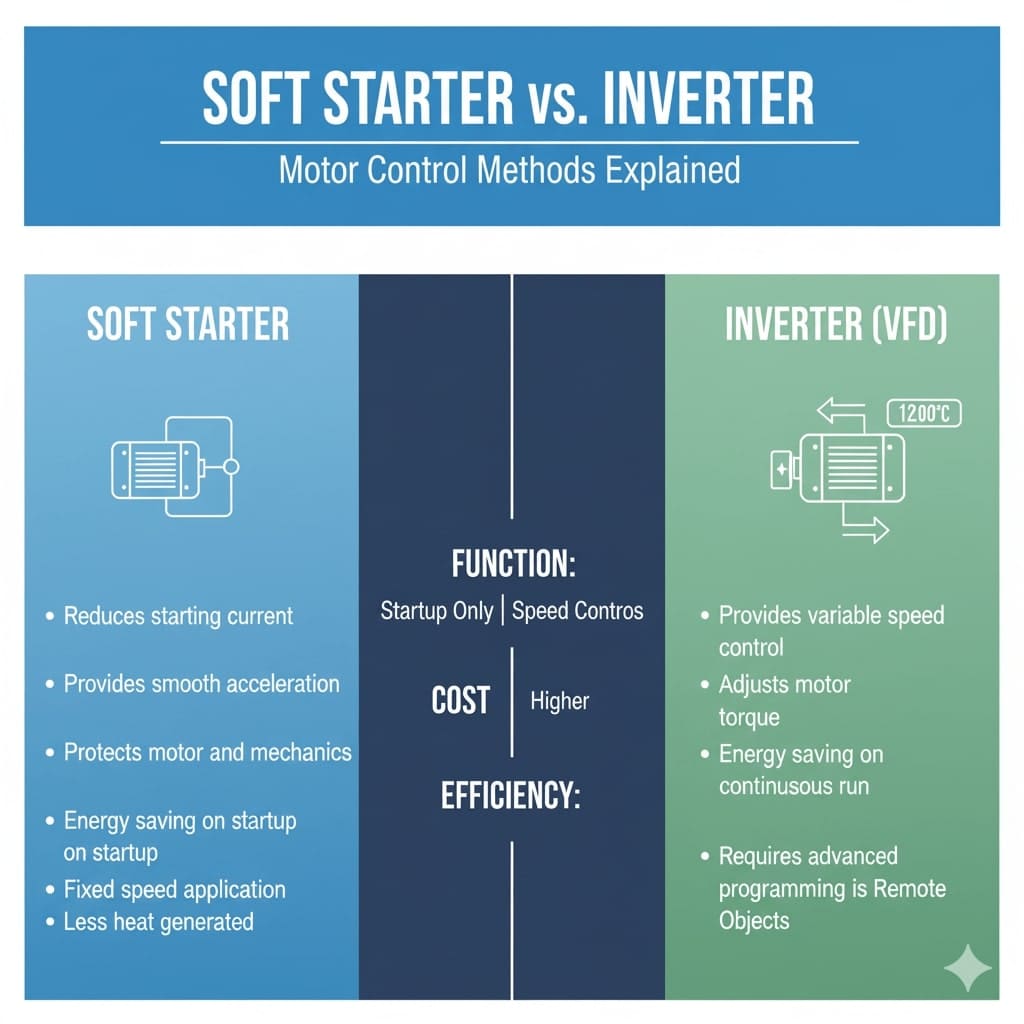

اینورتر (VFD) را به عنوان ترجمان سیگنال الکتریکی به حرکت فیزیکی در نظر بگیرید. موتور برای هر تغییر در سرعت یا جهت، نیاز به زمان و "اجازه" دارد. اگر این اجازه را ندهید یا سیگنال را ناگهانی بفرستید (مثلاً زمان شتاب کم)، موتور قادر به تغییر اینرسی خود نیست و فشار زیادی به آن وارد میشود.

در کارخانهای، از اینورتر برای کنترل سرعت فنهای بزرگی استفاده میشد که پس از خاموش شدن، به دلیل اینرسی بالا، تا مدت زیادی میچرخیدند. واحد تعمیرات برای "صرفهجویی در وقت"، زمان توقف (Deceleration Time) را بسیار کم تنظیم کرد (مثلاً ۱ ثانیه). درس آموخته: درایو برای متوقف کردن سریع موتور، ولتاژ DC معکوس بسیار زیادی وارد میکرد که منجر به گرم شدن بیش از حد و کاهش عمر موتور در درازمدت شد. باید همیشه پارامترها را با توجه به بار مکانیکی واقعی موتور تنظیم کرد.

بخش ۲: تحلیل تخصصی: مثلث قدرت اینورتر (فرکانس، شتاب، توقف)

در هر اینورتر، سه پارامتر پایه، سرنوشت موتور را تعیین میکنند.

۱. فرکانس (Frequency): فرمانده سرعت

فرکانس، مستقیماً سرعت چرخش موتور (RPM) را تعیین میکند ($RPM = 120 * F/P$ که F فرکانس و P تعداد قطبها است).

- پارامتر حیاتی: فرکانس حداکثر (Max Frequency). این مقدار معمولاً ۵۰ یا ۶۰ هرتز است.

- راهکار عملی: این پارامتر را به ندرت بالاتر از فرکانس نامی موتور (پلاک) تنظیم کنید، مگر اینکه موتور شما به طور خاص برای کار در فرکانسهای بالاتر طراحی شده باشد (برای جلوگیری از آسیب به بلبرینگها و افزایش استهلاک).

۲. زمان شتاب (Acceleration Time): مدیریت جریان کشی

مدت زمانی که طول میکشد تا موتور از فرکانس صفر به فرکانس هدف برسد.

- اثر کاهش شتاب: اگر زمان شتاب بسیار کوتاه باشد (مثلاً ۲ ثانیه)، اینورتر مجبور است جریان بسیار زیادی را در لحظه راهاندازی به موتور تزریق کند تا بر اینرسی بار غلبه کند. این منجر به خطای Overcurrent و شوک به قطعات مکانیکی میشود.

- راهکار عملی: بهترین زمان شتاب، طولانیترین زمانی است که فرآیند شما تحمل میکند. با یک زمان میانی (مثلاً ۸ ثانیه) شروع کنید و سپس با مشاهده آمپر موتور در حین راهاندازی، آن را به تدریج کاهش دهید تا جایی که خطای Overcurrent رخ ندهد.

۳. زمان توقف (Deceleration Time): محافظ ولتاژ

مدت زمانی که طول میکشد تا موتور از فرکانس هدف به فرکانس صفر برسد.

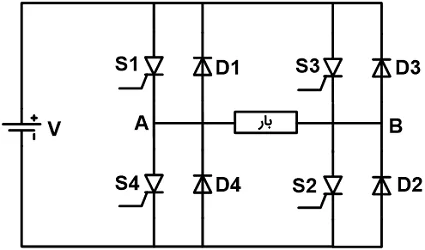

- اثر کاهش توقف: اگر زمان توقف بسیار کوتاه باشد، به دلیل اینرسی بار، موتور ناخواسته ژنراتور میشود و ولتاژ زیادی به باس DC اینورتر برمیگرداند. این میتواند منجر به خطای "ولتاژ بیش از حد" (Overvoltage Fault) و آسیب به مدارهای داخلی درایو شود.

- راهکار عملی: اگر نیاز به توقف سریع دارید، حتماً از مقاومت ترمز (Braking Resistor) خارجی استفاده کنید تا انرژی تولید شده توسط موتور را جذب و به صورت حرارت دفع کند. در غیر این صورت، زمان توقف را به اندازه کافی طولانی (برابر یا کمی کمتر از زمان شتاب) در نظر بگیرید.

بخش ۳: راهنمای گامبهگام برای تنظیم بهینه

این ۴ گام چکیده تجربه من برای راهاندازی یک موتور با اینورتر است:

- ورودی اطلاعات پلاک (Motor Data Entry): ابتدا پارامترهای موتور (ولتاژ، جریان نامی، فرکانس نامی، RPM) را دقیقاً از روی پلاک در اینورتر وارد کنید (معمولاً در گروه پارامتری "P-Group" یا "Motor Settings").

- تنظیم فرکانس: فرکانس حداکثر را بر اساس فرکانس نامی موتور (۵۰ یا ۶۰ هرتز) تنظیم کنید (P00.03 یا معادل آن).

- تنظیم آزمایشی شتاب و توقف: با زمان شتاب و توقف محافظهکارانه (مثلاً ۱۰ تا ۱۵ ثانیه) شروع کنید.

- تست بارگذاری (Load Test) و بهینهسازی: موتور را راهاندازی کنید و جریان لحظهای را در حین شتابگیری بررسی کنید. اگر خطای Overcurrent رخ نداد، زمان شتاب را ۲ ثانیه کاهش دهید و این کار را تا زمانی تکرار کنید که به آستانه مورد نظر برسید یا خطا رخ دهد. سپس کمی آن را افزایش دهید تا مطمئن شوید بهینه و ایمن است.

بخش ۴: هشدارها، اشتباهات رایج و درسهای آموختهشده

❌ اشتباه رایج ۱: نادیده گرفتن "بار متغیر"

برخی فرآیندها (مثل فن یا پمپ) دارای "گشتاور بار متغیر" هستند. یعنی در سرعت بالا، بار مکانیکی به صورت نمایی افزایش مییابد. درس: اگر در سرعتهای بالا جریان موتور ناگهان بالا رفت، ممکن است لازم باشد فرکانس حداکثر را کمی کاهش دهید یا منحنی V/F (ولتاژ به فرکانس) را به صورت دستی تنظیم کنید.

❌ اشتباه رایج ۲: تنظیم زمان شتاب بر اساس "زمان فرآیند"

یک مدیر ممکن است بگوید "من باید در ۵ ثانیه به سرعت برسم." اگر بار سنگین باشد، تلاش برای رسیدن به این زمان بدون مقاومت ترمز، فقط به خطا و آسیب منجر میشود. درس آموخته: تنظیمات شتاب و توقف فقط باید بر اساس محدودیتهای فیزیکی و الکتریکی موتور و اینورتر انجام شود، نه الزامات زمانی فرآیند.

❌ اشتباه رایج ۳: فراموش کردن "جبران گشتاور" (Torque Compensation)

در سرعتهای پایین، گشتاور موتور به شدت کاهش مییابد. اگر موتور زیر بار، در سرعت پایین "سکسکه" کند یا توقف کند، باید پارامتر گشتاور بوست (Torque Boost) یا IR Compensation را کمی افزایش دهید تا موتور قدرت لازم برای حرکت را داشته باشد.

نتیجهگیری

اینورتر یک ابزار قدرتمند است، اما قدرت آن نه در پیچیدگی، بلکه در تنظیمات دقیق سه پارامتر ساده نهفته است. تنظیم فرکانس، شتاب و توقف، شبیه کوک کردن ساز است؛ اگر یک سیم کمی شل یا سفت باشد، کل ارکستر بدصدا خواهد شد. اگر امروز میخواهید در اتوماسیون موفق شوید، این سه اصل را فراموش نکنید:

- زمان شتاب را با آمپر موتور هماهنگ کنید.

- زمان توقف را برای جلوگیری از خطای Overvoltage تنظیم کنید.

- پارامترها را همیشه از روی پلاک موتور وارد کنید.

همین حالا به پنل اینورتر خود نگاه کنید و این پارامترها را با اطمینان، بر اساس دانش ۱۵ ساله، تنظیم کنید. فرماندهی موتور در دستان شماست!